世の中、いろいろなことを考えている人がいるもので、すでに米国ではこの方式専用のプリンタ用フィルム” Press-n-Peel ” という製品が販売されています。

このフィルムを使用すれば、非常に簡単で、しかも失敗なくエッチングマスクを作ることが出来るようですが、これを日本の商社から購入しようとすると1枚500円、

と結構高価なもののようです。(下の写真は、知り合いのOMから分けて頂いたものです。)

熱転写方式専用の青色の印刷フィルム " Press-n-Peel "

熱転写方式専用の青色の印刷フィルム " Press-n-Peel "

Update Aug. 11, 2007

熱転写方式によるプリント基板の製作方法

感光基板を使用せずにプリント基板を製作する方法はないものかとネットを検索していたところ、佐藤

直行さんのホームページ NAO TECHNOHUT

にレーザープリンタを使用した熱転写方式のプリント基板製作方法が紹介されているのを見つけました。

私も早速試してみたところ、非常に良い結果が得られましたので報告します。

この方法は非常に高精度のエッチングが可能で、0.3mmのパターンも問題なくエッチング出来ました。

また、この方法なら高価な感光基板を使用する必要がなく、仮に失敗してもエッチング前の工程なら何度でもやり直しがききます。

もう、プリント基板の製作はこの方法で決まり!といった感じです。

熱転写方式とは、PCBEなどのCADで製作したパターン図をトナー式のレーザープリンタで印刷し、その印刷をアイロンなどで熱を加えることによって基材に転写(アイロンプリント)するやり方のことです。

世の中、いろいろなことを考えている人がいるもので、すでに米国ではこの方式専用のプリンタ用フィルム”

Press-n-Peel ” という製品が販売されています。

このフィルムを使用すれば、非常に簡単で、しかも失敗なくエッチングマスクを作ることが出来るようですが、これを日本の商社から購入しようとすると1枚500円、

と結構高価なもののようです。(下の写真は、知り合いのOMから分けて頂いたものです。)

熱転写方式専用の青色の印刷フィルム " Press-n-Peel "

熱転写方式専用の青色の印刷フィルム " Press-n-Peel "

ここでは、このような高価な専用フィルムを使うのではなく、安価で入手が容易なインクジェット用のプリンタ用紙を使用する方法を御紹介します。

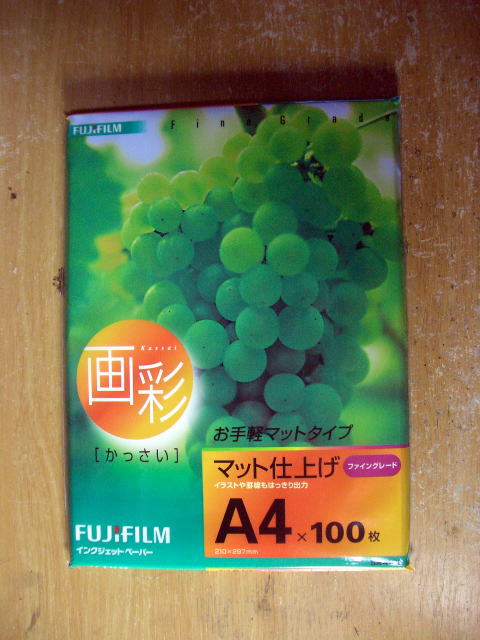

熱転写方式を専用フィルムではなく、紙で行うためにはプリンタ用紙の種類を選ぶ必要があるようで、私は、先の

NAO TECHNOHUT で紹介されているとおり、

インクジェット用紙である富士フィルムの「画彩 マット仕上げ ファイングレード」を使用したところ、驚くほど高精度の基板が仕上がりました。

この用紙は100枚で400円程度で売られており、非常にお手軽に基板作成が行えます。

富士フィルムの「画彩 マット仕上げ ファイングレード」

富士フィルムの「画彩 マット仕上げ ファイングレード」

それでは、順を追って熱転写方式によるプリント基板の製作方法を説明してゆきます。

(1)先ず、PCBEなどのパターン作成ツールを使ってパターン図を描きます。

(2)描いたパターンをトナー方式のレーザープリンタを使用して「画彩 マット仕上げ ファイングレード」に印刷します。

私のレーザープリンタは CANON製の MF4120 ですが、京セラミタ製のプリンタでも同じように上手く行きましたので、プリンタの機種にはあまり関係ないかも知れません。

また、プリンタの印刷設定に関しても特別何もしておらず、デフォルトのままで行っています。

それから、当然ですが印刷は部品面からみた(透視した)パターン図を印刷します。(感光基板のときとは逆になりますので、注意!)

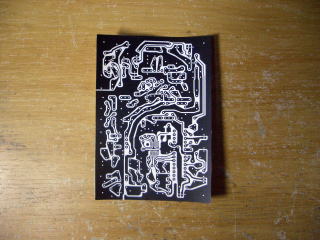

「画彩 マット仕上げ ファイングレード」に印刷したパターン図

「画彩 マット仕上げ ファイングレード」に印刷したパターン図

(3)印刷したパターンの不要な部分を切ります。

パターン図を基板の大きさに切ります

パターン図を基板の大きさに切ります

(4)生基板をPカッターを使用して必要な大きさに切ります。

生基板を必要な大きさに切断

生基板を必要な大きさに切断

(5)切断した生基板を洗剤で良く洗って油分を取り除いてから、基板を乾かします。

基板が乾いたら、パターン図を印刷面を下にして基板の上に置きます。

生基板の上にパターン図を置く

生基板の上にパターン図を置く

(6)アイロンを最高温度に設定して、上から体重を掛けてプレスします。

プレス時間は、概ね5分以上、プリンタ用紙がほんのりキツネ色に焦げてくるまでしっかり行います。

このプレスを基板の端から端までしっかり時間を掛けて行わないと転写したパターンが剥がれやすくなります。

( なお、このときのアイロン温度を実測したところ、190℃でした。

)

アイロン(温度設定:最高 (約190℃))で5分以上しっかりプレス

アイロン(温度設定:最高 (約190℃))で5分以上しっかりプレス

ほんのりキツネ色に焦げるまでプレスする

ほんのりキツネ色に焦げるまでプレスする

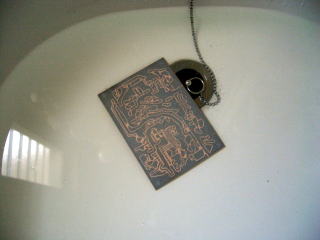

(7)プレスが終わったら、洗面台の水につけてプリンタ用紙に水分を与えます。

プレスの終わった基板を水につける

プレスの終わった基板を水につける

(8)タップリ水を含ませたタオルで基板を包み、アイロンの温度を中に設定して基板を蒸します。

このときは、特に力を入れる必要はなく、軽く押さえる程度で行います。

3分ぐらいするとタオルが乾いてきますので、ふたたびタオルを水でタップリ濡らして、もう一度2~3分間アイロンで蒸します。

( なお、このときのアイロン温度を実測したところ、150℃でした。 )

水で濡らしたタオルで基板を包む

水で濡らしたタオルで基板を包む

アイロン(温度設定:中 (約150℃))で蒸す

アイロン(温度設定:中 (約150℃))で蒸す

(9)基板を蒸し終えるとプリンタ用紙が柔らかくなって剥がし易くなっています。

蒸し終えた基板を再び洗面台の水につけ、水の中でプリンタ用紙を親指の腹で擦るように優しく剥がしてゆきます。

蒸し終えた基板を水につける。プリンタ用紙が柔らかくなっているので、パターンが透けて見える。

蒸し終えた基板を水につける。プリンタ用紙が柔らかくなっているので、パターンが透けて見える。

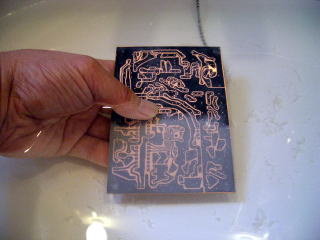

親指の腹でプリンタ用紙を擦り落とす。写真は上半分を擦り落としたところ。

親指の腹でプリンタ用紙を擦り落とす。写真は上半分を擦り落としたところ。

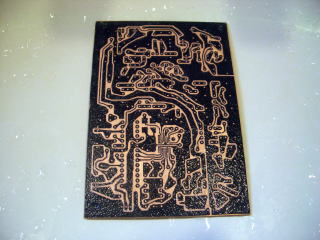

(10)下の写真は、親指の腹でプリンタ用紙を擦り落とした基板です。一見きれいに紙が剥がれたように見えますが...

濡れた状態では紙がきれいに剥がれ落ちている様に見える。

濡れた状態では紙がきれいに剥がれ落ちている様に見える。

基板が乾いてくると基板全体が白っぽくなってきます。まだ紙がきれいに剥がれ落ちていない為です。

この薄紙を全部取らないとエッチングが上手く行きません。

実はこの薄紙を取るのが結構面倒な作業で、プリンタ用紙による熱転写方式の厄介なところです。

基板が乾いてくると白っぽい薄紙が浮いてくる。親指の腹で擦っただけではこのように薄紙が残ってしまう。

基板が乾いてくると白っぽい薄紙が浮いてくる。親指の腹で擦っただけではこのように薄紙が残ってしまう。

(11)基板が水で濡れている状態で、消しゴムを使って基板の表面を擦り、薄紙を取ってゆきます。

トナーは結構強力に転写されているので、消しゴムで擦ってもトナーが剥がれることはありません。

もし、ここでトナーがポロポロ剥がれ落ちるようなら最初のアイロンプレスが上手くなかった為ですので、いさぎよく諦めてもう一度最初からやりなしましょう。

(このようにほとんどコストを掛けずにやり直しがきく点がこの方式の良いところです。)

濡れた状態で消しゴムで薄紙を剥がしてゆく。根気良く行いましょう。

濡れた状態で消しゴムで薄紙を剥がしてゆく。根気良く行いましょう。

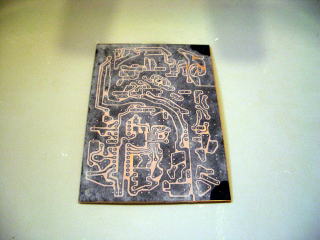

(12)消しゴムの作業が完了したら、基板を暫く放置して乾かしてみます。

そうするとまだ薄紙が残っている部分が白く浮き出てきます。

もしパターンとパターンの間に薄紙がまだ残っているようならエッチングを阻害しますので、今度は乾いた状態のまま、その部分だけ先の細い棒(トリマーコンデンサ用の調整棒など)を使用して白い薄紙を剥ぎ取って下さい。

消しゴム作業が完了した基板。ペタパターン上に残っている薄紙は問題ありません。

消しゴム作業が完了した基板。ペタパターン上に残っている薄紙は問題ありません。

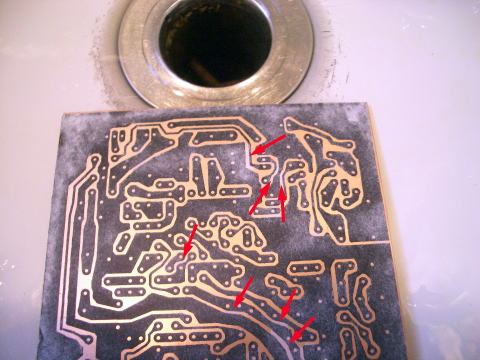

パターンとパターンの間に残っている薄紙はエッチングを阻害します。(矢印の部分)

パターンとパターンの間に残っている薄紙はエッチングを阻害します。(矢印の部分)

基板が乾いた状態でパターン間の薄紙を先の細い棒で剥ぎ落とす。

基板が乾いた状態でパターン間の薄紙を先の細い棒で剥ぎ落とす。

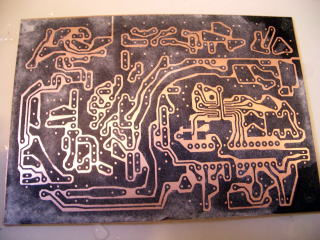

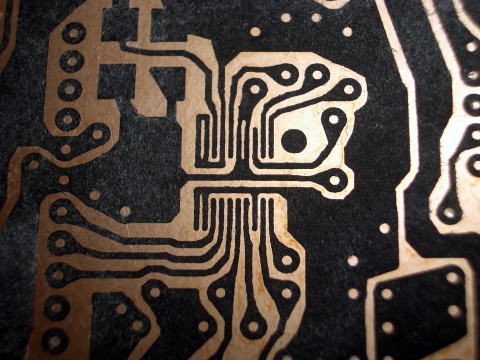

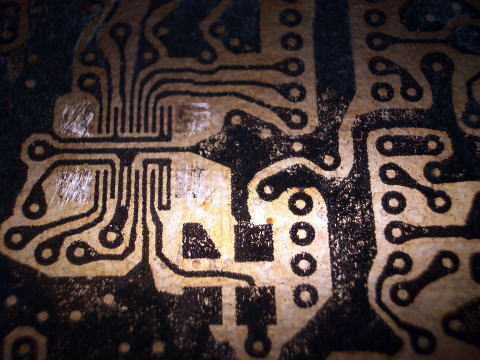

(13)「画彩 マット仕上げ ファイングレード」紙を使用した熱転写方式は、結構高精度にトナーが転写できます。

下の写真は、表面実装のDDS IC 用のパターンでパターン幅、パターン間隔とも0.3mmで作図してあります。

若干パターンのつぶれがありパターン間隔が0.3mmより狭くなっていますが、ほんとにきれいに転写できています。

表面実装DDS IC (AD9834)用のパターン

表面実装DDS IC (AD9834)用のパターン

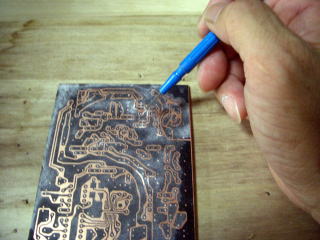

(14)エッチング前にトナーの剥がれがあれば、マジックインクで修正します。

基板の端はアイロンが上手くかからない為か、トナーが剥がれる場合があります。

トナーの剥がれがあれば、マジックインクで修正する

トナーの剥がれがあれば、マジックインクで修正する

(15)エッチングを行います。

私は、サンハヤトの小型エッチング槽を使用しています。

このエッチング槽はエッチング液が1.2リットルも入りますが、使用頻度が少ないので、2~3年に一度、減った液(約200mL)を補充するだけで、10年間一度も液を交換したことがありません。

でもこんな古い液でもエッチング時間は、概ね5~7分程度で完了し、まったく問題なく使用出来ていますので、ひょっとしたら一生交換無しで補充だけで使えるかも知れません。Hi

サンハヤトの小型エッチング槽

サンハヤトの小型エッチング槽

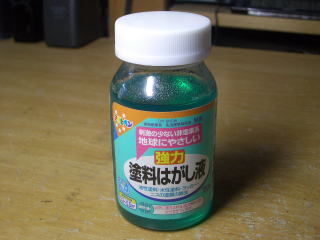

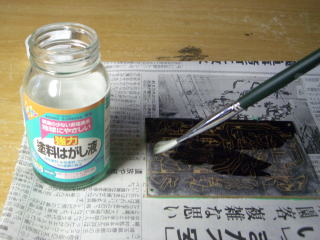

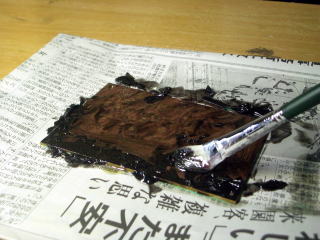

(16)エッチングが終わったら基板のトナーを剥がします。

トナーは結構強力に転写されているので、台所用のクリームクレンザーで少々擦った程度ではなかなか落とせません。

トナーを剥がすためには、「塗料はがし液」を使用します。私は、アサヒペンの水性のものを使用しています。

アサヒペンの水性塗料はがし液

アサヒペンの水性塗料はがし液

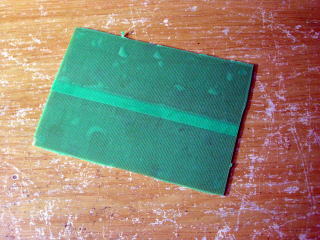

塗料はがし液が基板の部品面に着くと基板が汚れるので、マスキングテープで部品面側を養生しておく

塗料はがし液が基板の部品面に着くと基板が汚れるので、マスキングテープで部品面側を養生しておく

塗料はがし液をタップリと塗る

塗料はがし液をタップリと塗る

1~2分するとトナーが浮き上がるように剥がれてくる

1~2分するとトナーが浮き上がるように剥がれてくる

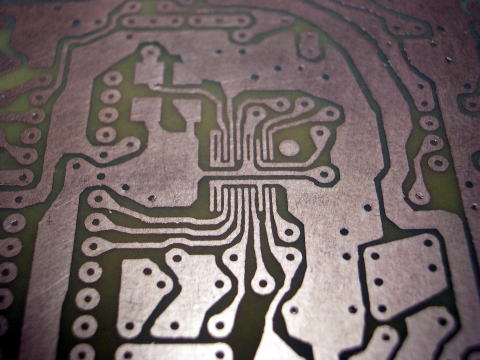

(17)トナーが剥がれたら基板を水洗いして塗料はがし液を落とします。

下の写真は出来上がったパターンです。非常にきれい仕上がっています。

エッチングが終了したパターン

エッチングが終了したパターン

(18)基板の穴あけ作業を行います。

穴あけ作業を行う

穴あけ作業を行う

(19)穴あけ作業が完了したら、Φ4.5mmのドリル刃を指先でくるくる回して、全ての穴にバリ取りを兼ねて、軽く座グリを入れておきます。

面倒ですが、こうしておくと後で回路の検討や修理で部品を外すときに半田が取りやすくなります。

穴のバリ取りをしておく

穴のバリ取りをしておく

(20)最後に基板の油や汚れを台所用のクリームクレンザーと洗剤で良く落としてから、フラックスを塗って作業完了です。

銅箔面の酸化を防ぐ為にフラックスは必ず塗っておきます。

フラックスを塗る

フラックスを塗る

「画彩 マット仕上げ ファイングレード」紙を使用すると非常に上手く行くことが判りましたが、普通のPPC用紙ならどうなるでしょうか?

実験してみたところ、全く同じ条件でアイロンプレスを行ったにもかかわらず、PPC用紙では親指の腹で擦っただけでトナーが剥がれ落ちてしまい、全くダメでした。

下の写真で、パターンの太い部分がざらざらして見えるのは、トナーが剥げて、パターンに”す”が入ったためです。

普通のPPC用紙で熱転写したパターン。指の腹で擦っただけでトナーが落ちてしまう

普通のPPC用紙で熱転写したパターン。指の腹で擦っただけでトナーが落ちてしまう

ということで、「画彩 マット仕上げ ファイングレード」これで決まり!です。

あらためて、有益な情報を提供頂いた、NAO TECHNOHUT の佐藤 直行さんに感謝申し上げます。